Станок для производства резиновых прокладок

Производство резинотехнических изделий, изделий из силикона, полиуретана и композиционных материалов. Разработка проектной документации, изготовление оборудования, пусконаладочные работы, запуск изделий в серийное производство.

Изготовление оборудования для производства РТИ

Пресс-вулканизационный гидравлический

Пресс вулканизационный гидравлический предназначен для формования резинотехнических изделий в специальных пресс-формах и последующей вулканизации под давлением. Способом вулканизации в прессах изготавливают РТИ сложной конфигурации с высокой плотностью и большой точностью. Для получения изделий высокого качества прессы укомплектованы контрольно- измерительными приборами — регуляторами давления и терморегуляторами.

Принцип работы вулканизационных прессов:

Пресс-формы, в которые помещаются заготовки из сырой резины, устанавливаются на рабочие плиты пресса. Плиты пресса сдавливаются, в них сырая резина растекается в пресс-форме и принимает необходимую форму. Пресс-формы нагреваются, под действием температуры резина тоже нагревается, вулканизируется и приобретает окончательную форму изделия. Через заданное время плиты пресса раздвигаются и извлекаются готовые изделия. Управление пресса компьютеризировано. Закладка сырой резины и выемка изделий осуществляется вручную.

Пресс вулканизационный гидравлический содержит: станину; верхнюю и нижнюю плиты, между которыми размещаются пресс-формы; гидроцилиндры; электрический шкаф; пульт управления. Режимы процессов назначаются на контроллере, а их выполнение гарантируется работой контроллера и коммутационного оборудования.

Читайте также: Станок для разделки кабеля ун 120 01

Вальцы для приготовления смесей

Вальцы представляют собой машину с двумя или тремя валками, вращающимися навстречу друг другу, оси вращения которых находятся в горизонтальной плоскости. Вальцы служат для смешения, листования, нагрева и пластикации резиновых смесей и каучука, а также для размола, дробления, очистки резиновых отходов и старой резины в регенераторном производстве.

Вальцы для приготовления смесей оснащены измерительными и вспомогательными устройствами, регулирующие величину зазора между валками, контролирующие и регулирующие температуру и давление.

Устройство вальцов. На фундаментальной плите установлены станины, стянутые траверсами. Траверсы образуют прямоугольные окна, в которых установлены валки в подшипниках качения. Два или три полых валка вращаются навстречу друг другу. Изменение зазора между валками осуществляется за счет перемещения корпуса подшипников переднего вала по направляющим вдоль станины. Резиновую смесь или каучук в виде пластин или кусков загружают и многократно прогоняют через зазор между валками. Механизм приводится в действие от электродвигателя или вручную.

Машины МЧТ и МЧХ

Червячные машины служат для получения из резиновых смесей заготовок различного профиля и длины, для очистки резиновых смесей от инородных включений, для пластикации натурального каучука, для гранулирования резиновых смесей и каучуков, отжатия влаги из каучука и регенерата, для обкладки шлангов, кабелей, и рукавов резиновой смесью.

Червячных машины используются для выполнения процесса шприцевания резиновых смесей. Он заключается в непрерывном продавливании нагретого пластичного материала через фигурное отверстие инструмента, размещаемого в головке червячной машины. В результате формуется заготовка, с геометрией поперечного сечения соответствующей форме отверстия. Так получают заготовки прокладок, протекторов, шнуров, камер, шлангов и т. п.

Червячные машины для переработки пластических масс называют экструдерами, а используемый в них метод экструзией. В резиновой промышленности машины червячного типа называют: шнековыми машинами, шприцмашинами, червячными прессами.

Червячные машины относятся к числу основных машин резинового производства, являются машинами непрерывного действия, универсальны по назначению отличаются высокой эффективностью работы. Червячные машины изготавливаются различных типов, отличаются устройством общей конструкции и особенностям действия тех или иных механизмов. Выпускаются четыре основных типа таких машин:

— машины червячные теплого питания (МЧТ), для переработки резиновых смесей с температурой на входе 50-80 °С

— машины червячные теплого питания с вакуумом (МЧТВ), для переработки резиновых смесей с температурой на входе 50-80 °С

— машины червячные холодного питания (МЧХ), для переработки резиновых смесей с температурой на входе 15-30 °С

— машины червячные холодного питания с вакуумов (МЧХВ), для переработки резиновых смесей с температурой на входе 15-30 °С

Автоклавы для вулканизации резиновых изделий

Автоклавы вулканизационные служат для вулканизации резинотехнических изделий в паровой, водяной или воздушных средах, при осуществлении процессов при которых недопустимо повышение температуры и давления выше расчетных. Технологический процесс вулканизации автоматизирован, что обеспечивает контроль рабочих параметров, а также безопасность работы.

Вулканизационные автоклавы выпускаются с байонетными затворами внутренним диаметром от 800 до 2800 мм, имеют максимальное рабочее давлением 1,25 МПа (12,5 кгс/см).

Автоклавы для вулканизации резиновых изделий изготавливаются различных типов, отличающихся устройством общей конструкции и особенностям действия тех или иных

механизмов. Могут быть горизонтальные или вертикальные, тупиковые или проходные, с паровой рубашкой или без паровой рубашки, механизированные или автоматизированные.

Шкафы для термостатирования резиновых изделий

Термостатирование (поствулканизация) проводится для улучшения механических свойств резиновых изделий (в частности максимального снижения остаточной деформации сжатия), и для удаления летучих компонентов. Процесс проводится как правило при температуре 150-300℃. Нагревание изделий проводится постепенно для недопущения образования в массе резины пузырьков, пор, микротрещин.

Шкаф для термостатирования резиновых изделий позволяет проводить качественную заключительную обработку изделий. Шкафы укомплектованы системой поддержания микроклимата в течении заданного времени, а также системой притока воздуха.

Станок для изготовления прокладок из паронита и резины с ЧПУ

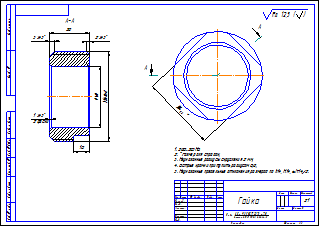

Гайка Гайка |

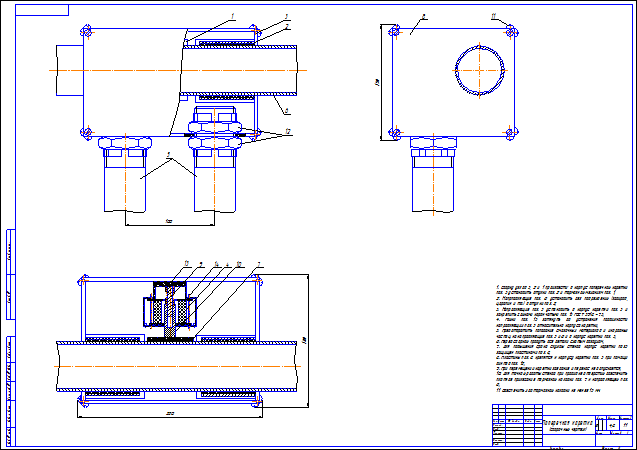

Каретка поперечная устройства для изготовления прокладок Каретка поперечная устройства для изготовления прокладок |

|---|---|

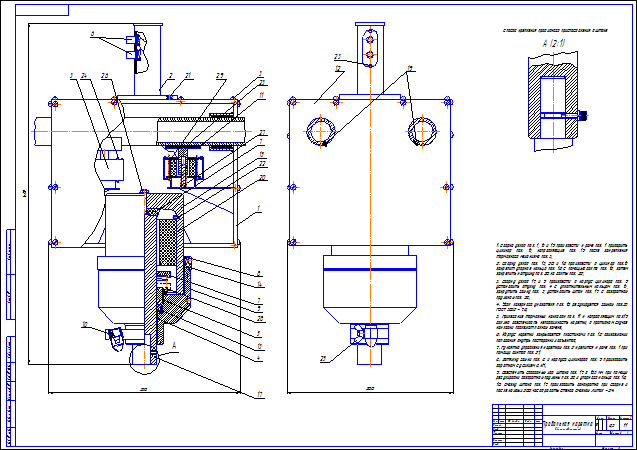

Каретка продольная устройства для изготовления прокладок Каретка продольная устройства для изготовления прокладок |

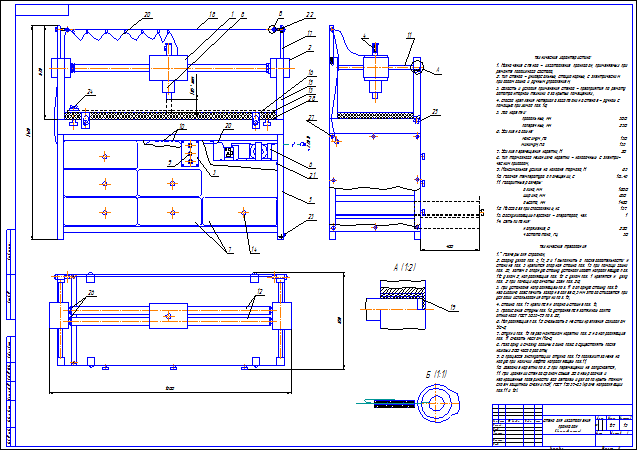

Общий вид стенда для изготовления прокладок для агрегатов авто Общий вид стенда для изготовления прокладок для агрегатов авто |

1. Расчет конструкторской разработки

1.1 Устройство и работа станка для изготовления прокладок

1.2 Расчёт деталей механизма пробивки отверстий

1.2.1 Определение максимального расчетного усилия пробивки отверстий

1.2.2 Расчет силового цилиндра

1.2.3 Расчет штока пуансона

1.2.4 Расчет привода для механизма резания прокладок

1.3 Результаты расчетов

Описание работы

Во время ремонта узлов и агрегатов автомобилей, при проведении ТО часто приходится заменять прокладочный материал. На крупных предприятиях экономически целесообразно иметь собственное оборудование для изготовления прокладок различного типа. В данной конструкторской работе произведено проектирование стенда для изготовления прокладок агрегатов автомобиля.

Описание разрабатываемого стенда.

Питание стенда производится от бытовой сети переменного тока 220 В. Напряжение преобразуется через трансформатор и подается на управляющую плату, откуда поступает к органам управления. Пробивание материала прокладки осуществляется путем подачи тока в индукционную катушку (электромагнит) и образования магнитных полей, что способствует движению штока и механического воздействия на материал прокладки. Таким образом происходит механическое выбивание прокладки. Под действием возвратной пружины шток поднимается в исходное положение после подачи тока в катушку. Упорное кольцо исключает прямой контакт штока с цилиндром, что значительно продлевает срок службы механизмов стенда. Трансформатор и управляющая плата расположены в корпусе стола и закрыты крышкой, что исключает прямого контакта с ними. Рабочий механизм бойка также защищен крышкой от воздействия окружающих факторов и прямого контакта. Для повышения точности изготовления прокладок на стенде применяется тормозной механизм фиксирования каретки от перемещений. В рабочем положении пружина тормоза давит на колодку, которая соприкасается с направляющими и тем самым тормозит каретку. Для перемещения каретки оператор нажимает на кнопку и тем самым подавая ток на катушку тормоза, которая преодолевая сопротивление пружины втягивает шток колодки отводя ее от направляющей.

Вот такой простой стенд, который основан на работе электромагнитного поля.

1. Записка пояснительная.

2. ВО стенда — 2 — А1:

3. Деталировка сборочного чертежа — 1 — А1:

4. Сборочный чертеж — 2 — А3;

5. Спецификации 2 — А4;

Краткая инструкция:

- Ищите подходящую работу в строке поиска в центре страницы сверху или по боковой панели навигации слева.

- Оцените качество работы с помощью содержания и скриншотов чертежей, которые находятся в архиве. Для просмотра скринов скачайте архив со страницы оплаты.» ?>

- Если работа вас устраивает, выберите способ оплаты (PayMaster, Фрикасса или Интеркасса) или воспользуйтесь личным кабинетом и личным счетом, который вы можете пополнить там же.

- Ожидайте, на вашу почту придет пароль от архива. Чтобы ускорить получения пароля, необходимо правильно заполнить форму оплаты — указать свой электронный адрес.

- Если нужно срочно, то обращайтесь лично на WhatsApp или на телефон, указанный в шапке сайта.

Быстрая навигация по ключевым вопросам:

- Как оплатить работу?

- Система скидок

- Как вы поймете, что это я заплатил за работу?

- Как долго придется ждать пароль к оплаченной работе?

- Почта: hello@studiplom.ru, studiplom2010@yandex.ru

Цена конструкторской работы 2604 ₽ Получить скидку 20%

Нашли дешевле? — Где? Сделаем еще дешевле!

Эту работу вы можете получить по обмену

Помочь выбрать?

Отправьте выданное вам техническое задание на электронную почту help@studiplom.ru. Мы бесплатно подберем и вышлем на ваш EMAIL ссылки на варианты готовых работ, которые максимально точно вам подходят.

Об этой работе

Пишите, звоните до 21: 00 по Москве:

©Проект-Технарь, 2010-2022

Все работы, чертежи и связанные с ними материалы принадлежат его автору и предоставляются только в ознакомительных целях.

ИНН550705958503

Оборудование для производства РТИ

Для любого вида резинотехнических изделий таких как: формовые и неформовые есть свои особенности при производстве и соответственно требуется разное оборудование для производства РТИ.

Резинотехнические изделия являются важными элементами в современном промышленном оборудовании, потому что ни один производственный процесс не обойдется без применения резинотехники. Но в начале, перед тем как мы будем рассматривать оборудование для изготовления резинотехнических изделий, рассмотрим какие бывают виды данных изделий.

Виды изделий РТИ

Существует два вида изделий: формовые и неформовые. Для каждого вида процесс производства отличается друг от друга, а значит, используется соответственное оборудование.

Для формовых изделий есть два вида изготовления такие как: литье под большим давлением и формовка изделия с последующей вулканизацией. Для такого формования применяют пресс-формы. Существует большой ассортимент формовых изделий. Самые известные это сальники и все возможные уплотнители.

Неформовые изделия в основном бывают в виде резиновых профилей, которые отличаются между собой по сечению и длине. Производственный процесс, которых в основном состоит из двух этапов:

- первый этап состоит из экструзии смеси;

- второй этап, когда изделие перед вулканизацией помещается в специальные емкости.

Основное применение этих изделий в автомобильной промышленности, авиационной и кораблестроительной.

Применяемое оборудование для изготовления резинотехнических изделий

В производстве таких изделий используется разное по сложности и применению оборудование для производства РТИ. Как было сказано выше некоторые формовые и неформовые изделия в течение изготовления иногда состоят из процесса вулканизации.

Поэтому данное оборудование состоит из прессов для вулканизации – станки, которые применяются для производства манжет, резиновых колец, сальников и так далее. Кроме всего применяются для производства РТИ станки для вальцевания и шприцевания во время приготовления резины. Особое место занимает оборудование с числовым программным управлением. Один из представителей такого семейства оборудования является станок SML 500E, он имеет большую производительность для изготовления уплотнителей.

Так как постоянно меняются требования для изготовления резинотехнических изделий, процесс производства и технологии совершенствуется, и меняются подходы при изготовлении, на первый взгляд как могут показаться простыми и малозначительными деталями для механизмов.

Оборудование для производства уплотнений

SML 500e

SML1000e

SML1800e

Планшетный плоттер

Использование поставляемого нашей компанией оборудования для производства уплотнений позволяет получать продукцию, с помощью которой обеспечивается герметичность различных гидросистем и пневматических устройств. Оснащение предприятия нашими станками повышает производительность и качество выпускаемой уплотнительной продукции. Промышленная техника предлагается по доступным ценам.

Широкие возможности оборудования для производства уплотнений

С помощью станков можно производить уплотнители для трубопроводов и пневматических систем разного назначения. Поставляемые нами машины можно использовать для выпуска уплотнительных деталей различных размеров и разной геометрии. На наших станках и плоттерах могут производиться уплотнители из любых используемых для этого материалов, в число которых входят следующие:

- паронит;

- полиэтилен;

- полипропилен;

- техническая резина;

- поливинилхлорид.

Благодаря возможности настройки и оснащению техники числовым программным управлением оборудование для производства уплотнений может функционировать без участия человека. Станки также не нуждаются в сервисном обслуживании.

Программное обеспечение

Высокое качество продукции и, в первую очередь, точность размеров уплотнительных деталей обусловлено использованием специального программного обеспечения, которое управляет машиной и задаёт геометрию и габаритные размеры изделий. Обычно эти программы представляют собой набор приложений, включающих в себя данные о материалах, их свойствах и инструментах, с использованием которых выполняется обработка заготовок.

Преимущество программного обеспечения состоит в возможности его интеграции в проектную среду AutoCAD. Это расширяет возможности по выпуску унифицированной продукции, соответствующей государственным стандартам нашей страны.

Износостойкий инструмент

Станки комплектуются инструментами, устойчивыми к износу. Это в значительной степени повышает производительность оборудования для производства уплотнений, поскольку резцы и держатели могут использоваться с любой интенсивностью и сохранять при этом свою функциональность. Инструменты на протяжении всего периода эксплуатации машины не потребуют замены или ремонта. К достоинствам нашей промышленной техники можно отнести удобство замены резцов.

Для некоторых моделей станков возможна поставка специальной оснастки, использование которой расширяет возможности производства уплотнительной продукции.

Сервисные устройства

К числу устройств, условно называемых сервисными, относятся съёмщики и измельчители отходов (стружки). Необходимость в их применении возникает в силу специфических свойств материалов, из которых на оборудовании для производства уплотнений изготавливается продукция. Если принудительно не снимать, не измельчать и не удалять стружку, то она забивает рабочее пространство, что влечёт за собой аварийную остановку. Таким образом, сервисные устройства обеспечивают бесперебойное функционирование техники.

https://umelyeruki.ru/stanok-dlya-proizvodstva-rezinovyh-prokladok/