Станок для производства ложек из дерева

Уникальное оборудование для производства деревянной посуды

Бизнес-идею по производству деревянной посуды легко организовать в домашних условиях. Но чтобы развить из нее прибыльный бизнес с короткими сроками окупаемости следует увеличить производительность и снизить расходы. Такого эффекта, возможно, добиться только со специальным оборудованием. В данной бизнес-идее рассматривается быстрое производство посуды из дерева с полусферической формой.

Недорогой токарный деревообрабатывающий станок позволяет производить деревянную посуду по целому комплекту из одной заготовки. Уникальный принцип работы станка экономит расходные материалы и в разы сокращает время на производство деревянных мисок, тарелок, чаш и др.

Деревянная посуда обладает большим количеством преимуществ, что делает ее привлекательной для потребителя. Ей найдется место на каждой кухне.

Преимущества в деревянной посуде

Деревянная посуда пользуется спросом благодаря своим незаменимым преимуществам:

- Позволяет сохранять еду горячей, длительнее время. При этом не обжигает руки при подаче горячих блюд.

- Улучшает вкус пищи.

- Обладает тонизирующими бактерицидными свойствами.

- Абсолютно эколокична.

- Не бьется, прочная и долговечная.

- Можно использовать для разогрева в микроволновой печи ( только для СВЧ на время не более 20 минут, иначе рассохнется, а для гриля – нельзя! ).

- Уход за деревянной посудой не требует больших затрат. Если со временем дерево потемнело его можно протереть перекисью водорода, чтобы вернуть первозданный вид (после чего обязательно выполоскать).

Розничные цены на деревянную посуду зависят от сложности изделия, размера и вида древесины. Сравнительные цены на посуду из соснового дерева:

Читайте также: Станок токарно винторезный повышен

| Наименование | Диаметр | Высота | Цена |

| Миска деревянная | 22см | 9см | 5,40$ |

| Миска деревянная | 21,5см | 8см | 5,15$ |

| Миска деревянная | 20см | 7см | 4,50$ |

| Мисочка из дерева | 19см | 6см | 3,80$ |

| Мисочка из дерева | 17,5см | 5см | 3,10$ |

При использовании специального токарного деревообрабатывающего станка на производство одной миски средних размеров уходит менее 20-ти минут вместе с шлифовальной обработкой и полировкой. Продавать деревянную посуду можно через интернет магазин, на ярмарках и рынках или знакомым. В зависимости от объемов домашнего производства.

Уникальное оборудование для изготовления деревянной посуды

От деревообрабатывающего оборудования для производства посуды из дерева зависит:

- качество готовых изделий;

- производительность домашнего производства;

- рентабельность бизнеса.

Для экономного производства деревянных мисок, которые пользуются хорошим спросом, нужен специальный станок. Его особенность заключается в уникальном принципе действия.

База ни чем не отличается от стандартного токарного деревообрабатывающего станка. Преимущество заключается в специальных дугообразных резцах, которые закреплены на шарнирах и модернизированы подачей зажатого воздуха. В местах шарнирного соединения находятся регулировочные винты, которые позволяют настроить точное перемещение резцов по требуемой траектории. Сопло подачи сжатого воздуха нацелено в место работы резцов, что позволяет не только удалять стружку из вырезанных каналов, но и охлаждать сам резец для его качественной работы. Преимущество принципа работы такого устройства наглядно отображается в процессе обработки заготовок.

Принцип работы уникального деревообрабатывающего станка

Перед началом работы следует настроить радиус перемещения дугообразного резца вокруг своей оси. Регулировочными винтами задаем дугу очертания траектории перемещения резца. Фактически мы устанавливаем форму нашей будущей миски.

Далее следует прочно закрепить заготовку в патроне токарного станка и наполнить ресивер компрессора сжатым воздухом. После чего включить станок для вращения заготовки. Подводим конец дугообразного резца к заготовке, медленно перемещая его вокруг своей оси на шарнире. В момент соприкосновения резца с заготовкой включаем подачу сжатого воздуха.

Далее резец проходит радиус по траектории в нутрии заготовки. Таким образом, формируется сферическое дно первой деревянной миски с ее внешней стороны. В процессе углубления резца образуется глубокий внутренний катал, из которого постоянно удаляется стружка благодаря сжатому воздуху. Резец в это время не перегревается и плавно вырезает формы изделия.

В следующий этап следует перевести резец в начальное положение и отступить требуемое расстояние для формирования толщины стенки миски. Уже на втором этапе, резцом одновременно вырезается для первой миски внутреннею сферическую поверхность дна, а для второй – внешнею. После выточки готовая посуда шлифуется и полируется.

Инновации делают бизнес быстроокупаемым

Этот уникальный принцип обработки дерева позволяет существенно:

- Экономить расход древесины на изготовление мисок.

- Увеличить производительность производства.

- Легко создавать в деревянной посуде сложные и сферо-образные формы.

- Получать широкий ассортимент посуды полусферической формы.

- Быстро изготавливать комплекты мисок с уже подходящими формами для вложения матрешкой (одну в другую).

Дугообразным резцом можно вырезать самые разные формы, (как показано на рисунке). Для этого предусмотрены настройки траекторий перемещения резцов. Или можно заменить сам резец на другой с иной формой дуги. В зависимости от того, какую необходимо вырезать форму деревянных:

Все эти виды посуды на данном станке можно изготавливать целыми комплектами от 2-5 шт. в одном (в зависимости от формы).

Это прекрасное оборудование для быстрого создания бизнеса в домашних условиях без больших вложений. Некоторые умельцы могут даже попытаться сделать такой станок своими руками. Принцип действия его прост и понятен. А на изготовление такого станка не потребуется больших вложений. Производимые деревянные изделия на нем будут продаваться и конечно пригодятся для личного использования.

Станок из УШМ для изготовления деревянных ложек

Изготовление деревянных ложек — популярное хобби многих мастеров. И чтобы упростить эту кропотливую работу, автор изготовил самодельный станок на базе болгарки (УШМ).

Дополнительно для изготовления данной самоделки потребуется фанера и рама велосипеда (ее передняя часть с вилкой).

Первым делом отрезаем болгаркой переднюю часть рамы велосипеда. Нижнюю часть вилки нужно будет немного укоротить. Раму привариваем к металлической пластине.

Рекомендуем также прочитать статью-обзор: как сделать небольшую наковальню из старого рельса. Отличная идея для тех, кто только начинает заниматься ковкой металла.

Далее отпиливаем четыре одинаковых заготовки из фанеры, из которых собираем короб квадратной формы. Делаем еще один квадратный короб, но уже меньшего размера, он должен свободно входить в большой короб.

Основные этапы работ

На следующем этапе прикручиваем к большому коробу крышку. К ней крепим две рейки, между ними автор укладывает прямоугольный лист фанеры — подвижную площадку. Сверху крепим ограничители.

Малый короб крепим к листу ДСП. А внутрь него устанавливается самодельный подъемный механизм.

Большой короб надеваем на малый, после чего прикручиваем опорную площадку подъемного механизма к крышке.

К основанию (листу ДСП) прикручиваем металлическую пластину с рамой велосипеда. Устанавливаем вилку и с помощью мебельных болтов крепим к ней площадку из фанеры.

На последнем этапе останется только прикрепить ручку и крепления для УШМ, после чего устанавливаем саму болгарку с пильным диском по дереву.

Теперь можно делать ложки. Выбираем в заготовках углубления, а затем дорабатываем ее на ленточной пиле и шлифовальном станке.

Подробнее о том, как своими руками сделать станок из УШМ для изготовления деревянных ложек, можно посмотреть на видео ниже. Обзор создан на основе видеоролика с YouTube канала Odair Lucas Lucas.

Производство одноразовой деревянной посуды (ложки, вилки, тарелки)

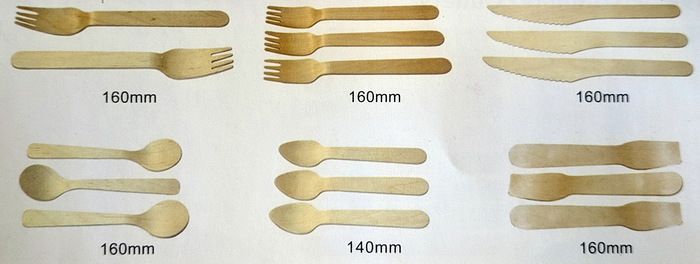

Ранее я уже выкладывал тут рассказы о том, как делают китайские палочки для еды и зубочистки. Последнее время очень много читаю в интернете по поводу производства деревянной посуды одноразовой. Причем многие плохо представляют, как это делается, из чего и где. Видел предложения станка для изготовления ложек или палочки для мороженого, а про то, что к этому станочку надо еще цех построить и производственную цепочку добавить как-то не пишется. Попробую простыми словами рассказать свое видение процесса. 🙂 В чем суть? Из тонкого листа древесного шпона вырубается плоская заготовка, сушится, формуется, шлифуется, на выходе примерно то, что на фото ниже.

Для начала немного общих слов. По этой технологии производится огромное количество самых разных предметов, не только ложки-вилки, примерно то же оборудование применяется для производства палочек для мороженого, медицинских и косметических шпателей, размешивателей для кофе и еще кучи всякого разного. С точки зрения экологии такая посуда наиболее чистая, тут нет никакой обработки химикатами, только механическая и термическая обработка древесины. В результате мы получаем биоразлагаемые изделия, которые можно спалить в костре после пикника или прикопать в землю и они там благополучно сгниют. Ну и на свалках, в отличие от пластика, долго они не пролежат. Что касается гибели деревьев, тут не все так однозначно. Прежде чем поднимать крик о гибели лесов, прикиньте альтернативные варианты (пластик, прессовка из крахмала, гречневой шелухи, бумаги и т.д.) и оцените какой вред они наносят экологии. Вопрос о том, что одноразовая посуда — в принципе зло, оставляем за рамками этого рассказа, ибо никуда пока от нее не денешься.

Итак, как это работает. Производство разбито на несколько этапов. Подготовка древесины, лущение, вырубка заготовки, сушка, шлифовка, формовка, упаковка. Примерно так. Теперь подробнее. В прошлых постах меня пинали, что мало видео, так что тут постараюсь показать, как всё работает в динамике. 🙂

В первую очередь, древесину надо подготовить. Для производства используется береза. Осина слишком мягкая для этих целей, береза наиболее подходит по соотношению цена — качество. Бревна напиливаются на чурки заданной длины.

Затем эти чурки закладываются в специальные емкости, куда заливается вода и нагревается. Для нагрева применяют разные методы, оптимально — котел, работающий на отходах и генерирующий горячий пар. На большинстве заводов в Китае сделано именно так, котел обеспечивает весь завод теплом для сушки, варки, отопления. Выглядит котел примерно так.

Помещенные в воду чурки выдерживаются около 20-24 часов в горячей воде, после чего древесина становится эластичной и светлеет (это важно для рынка ЮВА, Японии, Китая, там особые требования к цвету изделий). Выглядит это как-то так.

Извлеченные из воды чурки поступают на окорочный участок, где с них снимают кору. Раньше почти везде эта операция производилась вручную, но в последние годы все чаще применяются специальные окорочные станки, что сильно ускоряет процесс и облегчает работу. Затем готовые окоренные чурки подаются на участок лущения. Тут задача — превратить чурку в ленту шпона заданной толщины. Станок универсальный, может настраиваться на разную толщину шпона для разных изделий, от 0,9 до 5,6 мм. На первом видео ниже станок разматывает чурку диаметром больше 65 см на шпон толщиной 5,2 мм. На втором видео все быстрее, поскольку там шпон для ложечек толщиной 1,65 мм, станку легче и работает шустрее.

https://umelyeruki.ru/stanok-dlya-proizvodstva-lozhek-iz-dereva/