Тестовая обработка в современном инжиниринге играет ключевую роль в создании эффективных и конкурентоспособных производственных процессов. Это этап, который позволяет компаниям выявить потенциал оборудования, проанализировать его функциональность и адаптировать технологии под конкретные задачи. Главная цель тестовой обработки — найти оптимальные решения для достижения максимальной производительности и качества готовой продукции. На странице https://i-machine.ru/engineering.html вы можете узнать более подробную информацию.

Значение тестовых деталей в производственных процессах

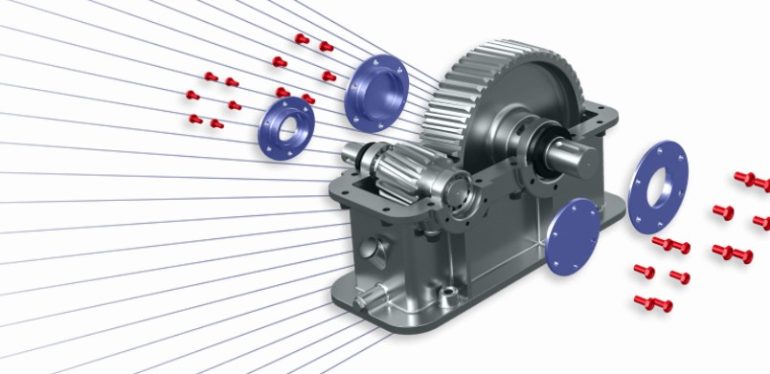

В процессе тестовой обработки создаются тестовые детали, которые являются модельными образцами для демонстрации возможностей станков и оборудования. Эти детали позволяют:

- Точно оценить работоспособность станков в реальных условиях.

- Выявить потенциальные проблемы в производственном процессе до его масштабного запуска.

- Подобрать оптимальные режимы обработки материалов для конкретных производственных задач.

Применение тестовых деталей — это стратегический подход, который помогает минимизировать риски и затраты, связанные с внедрением нового оборудования.

Как тестовая обработка влияет на эффективность производства

Демонстрационные залы, оснащенные современными станками, предоставляют уникальную возможность для проведения тестовой обработки. В таких условиях клиенты могут:

- Ознакомиться с особенностями работы оборудования в режиме реального времени.

- Получить практические рекомендации по настройке станков.

- Убедиться в том, что оборудование соответствует заявленным техническим характеристикам.

Проведение тестов позволяет максимально быстро интегрировать оборудование в существующий производственный процесс, минимизируя время на его адаптацию.

Этапы тестовой обработки

Тестовая обработка обычно включает следующие ключевые этапы:

Анализ требований клиента

На этом этапе специалисты изучают производственные задачи клиента, типы материалов, которые будут обрабатываться, и конечные цели. Это позволяет определить, какие режимы работы оборудования нужно протестировать.

Разработка программы тестов

Создается индивидуальная программа тестирования, включающая параметры настройки станков, выбор инструментов и материалов. Программа тестов разрабатывается с учетом специфики продукции клиента.

Проведение тестовой обработки

Тестовые детали изготавливаются в демонстрационных залах с использованием всех необходимых технологий. Этот этап позволяет визуализировать процесс обработки и определить, как оборудование справляется с заданными задачами.

Анализ результатов и оптимизация

После изготовления тестовых деталей проводится их тщательный анализ. Выявляются области для улучшения, вносятся корректировки в настройки оборудования. На основе результатов формируются рекомендации по интеграции станков в производственный процесс.

Преимущества тестовой обработки для бизнеса

Инжиниринг с использованием тестовой обработки предоставляет бизнесу ряд важных преимуществ:

- Снижение рисков: Определение возможных проблем до начала массового производства.

- Экономия времени и ресурсов: Быстрая настройка оборудования и минимизация простоев.

- Повышение качества продукции: Точное соответствие параметров готового изделия требованиям клиента.

- Уверенность в выборе: Клиенты получают возможность увидеть оборудование в действии до его приобретения.

Примеры успешного применения тестовой обработки

Множество компаний успешно внедрили тестовую обработку как часть своих производственных процессов. Например, предприятия, работающие в автомобильной или авиационной промышленности, используют этот подход для достижения высокой точности обработки деталей. Тестовые детали позволяют им заранее убедиться, что оборудование может соответствовать строгим стандартам отрасли.

Тестовая обработка — это важнейший инструмент современного инжиниринга, который помогает предприятиям достигать высокой производительности и качества продукции. Создание тестовых деталей позволяет минимизировать риски, оптимизировать производственные процессы и ускорить внедрение нового оборудования. Таким образом, тестовая обработка становится незаменимым этапом на пути к успешной модернизации производства.