Ролики конвейерные являются неотъемлемой частью ленточных и роликовых транспортных систем, обеспечивая плавное и надежное движение грузов на производстве, складах и в логистических центрах. От их качества и точности изготовления зависит бесперебойная работа всей линии, минимизация простоев и долговечность оборудования. Современные предприятия предлагают широкий ассортимент изделий, которые различаются по материалу, размерам и конструкции. В этой статье подробно рассмотрим ключевые этапы производства, используемые материалы, а также стандарты качества, которым должны соответствовать эти изделия.

Основные этапы производства конвейерных роликов

Процесс изготовления роликов конвейерных включает несколько последовательных операций, каждая из которых влияет на конечные характеристики детали. Современные производственные линии оснащены высокоточным оборудованием, что позволяет добиться минимальных отклонений по размерам и обеспечить стабильное качество продукции.

- Проектирование и подготовка чертежей. На этом этапе определяются размеры, тип подшипникового узла, материал корпуса и другие параметры, исходя из условий эксплуатации.

- Заготовка корпуса. Для изготовления корпуса используются стальные бесшовные или сварные трубы, которые нарезаются на заготовки необходимой длины с помощью дисковых пил или автоматических резаков.

- Механическая обработка. Заготовки проходят расточку, подрезку торцов и снятие фасок на специализированных станках. Особое внимание уделяется точности посадочных мест под подшипники и торцевых поверхностей.

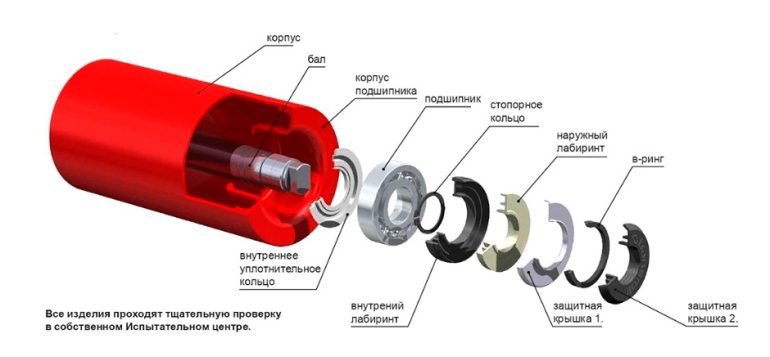

- Сборка подшипникового узла. В торцы корпуса устанавливаются ступицы с уплотнителями и подшипниками, которые соединяются с осью. Для повышения ресурса применяются герметичные или защищенные подшипники.

- Сварка и балансировка. В случае необходимости производится сварка отдельных элементов, после чего ролик балансируется для предотвращения вибраций при эксплуатации.

- Покраска и антикоррозийная обработка. Готовые изделия покрываются защитными составами или краской для увеличения срока службы в агрессивных средах.

- Контроль качества и испытания. На финальном этапе каждый ролик проходит проверку на биение, герметичность, соответствие размерам и нагрузочным характеристикам.

Материалы и конструктивные особенности

Выбор материалов

- Сталь – основной материал для корпусов, обеспечивающий прочность и износостойкость.

- Нержавеющая сталь применяется для пищевой, химической и фармацевтической промышленности.

- Пластик и алюминий используются для легких и специализированных роликов.

- Резина или полиуретан – для обрезиненных моделей, снижающих шум и вибрацию.

Ось ролика изготавливается из холоднокатаной калиброванной стали, соответствующей стандартам ГОСТ, что обеспечивает точность и долговечность узла. Подшипники могут быть выполнены из стали или высокопрочного пластика, в зависимости от требований к нагрузке и условиям эксплуатации.

Виды и размеры

- Амортизирующие, обрезиненные, дисковые, дефлекторные, приводные, стряхивающие и очистные ролики.

- Диаметры: от 51 до 219 мм, длина – до 3000 мм.

- Возможность изготовления по индивидуальным чертежам и спецификациям.

Конструкция ролика предусматривает наличие уплотнителей для защиты подшипников от пыли и влаги, а также специальных фасок и посадочных мест для точной установки в роликоопоры или раму конвейера.

Стандарты качества и технические требования

Ролики конвейерные производятся в соответствии с государственными и отраслевыми стандартами, такими как ГОСТ 22646-77, ГОСТ 8324-71 и другими нормативами. Эти документы регламентируют размеры, допуски, прочностные характеристики и требования к материалам.

- Отклонения по диаметру корпуса и оси – не более 0,5% для обработанных и 1,5% для необработанных поверхностей.

- Радиальное биение – не превышает 0,8 мм для стандартных моделей.

- Шероховатость поверхности – до 0,8 RA для рабочих зон.

- Испытания на прочность и долговечность под нагрузкой, а также проверка герметичности подшипникового узла.

- Наличие паспортов качества и сертификатов соответствия на материалы и готовые изделия.

Контроль качества ведется на каждом этапе производства, начиная с входного контроля сырья и заканчивая финальными испытаниями готовых деталей. В случае обнаружения отклонений изделия проходят доработку или выбраковываются.

Инновации и современные технологии

Автоматизация и точность

В производстве широко применяются станки с числовым программным управлением (ЧПУ), что позволяет достигать высокой точности обработки и повторяемости геометрии. Компьютерное моделирование и автоматизация процессов сокращают время изготовления и минимизируют человеческий фактор.

- Использование CAD/CAM-систем для проектирования и подготовки производства.

- Групповые методы обработки и сборки для повышения производительности.

- Пневматические и гидравлические приспособления для быстрой фиксации и обработки заготовок.

Современные производственные линии позволяют выпускать большие партии роликов с минимальными отклонениями, что особенно важно для крупных промышленных объектов и автоматизированных складских комплексов.

Ролики конвейерные – это высокотехнологичные изделия, требующие строгого соблюдения стандартов качества и точности на всех этапах производства. Использование современных материалов, автоматизация процессов и многоступенчатый контроль позволяют создавать долговечные и надежные детали для различных отраслей промышленности. Выбирая конвейерные компоненты, важно обращать внимание на соответствие стандартам, наличие сертификатов и репутацию производителя. Только качественные ролики конвейерные обеспечат бесперебойную работу оборудования и долгий срок службы всей системы.